Das Bauen

Zumindest ein kleiner Auszug...

Zum eigentlichem Prozess des Bauens möchte ich hier eigentlich gar nicht viel schreiben. In der Anleitung ist der von mir gewählte Weg das Snowboard zu bauen ausreichend beschrieben. Hier möchte ich eigentlich nur mögliche Varianten darstellen, die ich im Zuge meiner Recherche gefunden habe. Das betrifft z. B. die Gestaltung des Kerns, den Aufbau von Tipp und Tail, die Inserts. etc...

Konstruktion

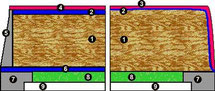

Grundsätzlich gibt es zwei Konstruktionsarten. Zum Einen die CAP-Bauweise und zum Anderen Bauweise mit Seitenwangen.

1. CAP-Bauweise

Bei der CAP-Bauweise geht der Kern fast bis zur Außenkante des Boards. Alle Lagen aus dem Laminiervorgang, Glasfaser und Topsheet, werden dann bis die Kante geführt und bilden so auch seitlichen Abschluss des Boards.

Vorteil der CAP-Bauweise ist eine einfachere und effizientere Bauweise da ein Großteil der Nachbereitungsarbeiten, hauptsächlich Schleifarbeiten, entfallen. Allerdings leidet die Qualität scheinbar unter der Konstruktion. Die Schwachstelle scheint die Verbindung zwischen Cap und Stahlkante zu sein, diese kann bei längerer Belastung wohl schneller Aufplatzen.

2. Seitenwangenkonstruktion

Bei der Bauweise mit Seitenwangen werden an den Kern Kunststoffstreifen geklebt. Der Kern inkl. Seitenwangen geht bis zur Außenkante des Boards. Überstehende Materialien werden dann bis zur Seitenwange zurückgeschnitten.

Guckt man sich die aktuellen Boards von namenhaften Herstellern an, kann man feststellen das die meisten aktuellen Boards in der Art mit Seitenwangen hergestellt werden.

-

Holzkern (1)

- Obergurt (z.B. Fiberglas) (2)

- Oberbelag (4)

- bei Cap bis zur Kante heruntergezogen (3)

- Seitenwange aus Kunststoff (5)

- Untergurt (6)

- Stahlkanten (7)

- unteres Glasfaserlaminat (8)

- Polyethylen-Lauffläche (9)

Kern

Für den Kern gibt es eigentlich keine wirklichen Varianten, außer man überlegt einen geschäumten Kern oder einen Kern aus einem anderen Material als Holz zu verbauen.

Eine weitere Variante ist die Ausbildung des Kerns im Bereich von Tip und Tail.

1. Variante

Im Bereich von Tip und Tail wird der Kern weitergeführt. Das lässt sich gut bei einer Cap-Konstruktion einsetzen. Bei der Bauweise mit Seitenwangen muss auch in diesem Bereich mit einer ABS-Kante gearbeitet werden. Da der Kern in diesem Bereich aber nur ca. 2 mm dick ist, ist das aus meiner Sicht nicht wirklich praktikabel.

Auch sollte man bedenken, dass Tip und Tail aus Kunststoff bessere Dämpfungseigenschaften haben und somit zu einer besseren Laufruhe führen.

2. Variante

Im Bereich von Tip und Tail wird der Kern durch Kunststoffplatten ersetzt, siehe "Tip/Tail"

Ansonsten ist beim Kern wichtig, dass hier sehr sauber gearbeitet wird, da sich der Kern auf das Fahrverhalten auswirkt.

Die Fräsung des Kerns, Bereich in dem der Kern immer dünner wird, lässt man im Bereich von 20 - 25 cm, ausgehend von der effektiven Kante beginnen. Will man das Bord weicher haben, muss der Bereich der Fräsung länger sein.

Die Härte des Boards kann man auch mit der Länge des Kerns beeinflussen. Der Holzkern muss nicht bis zur effektiven Kante gehen. Je nach gewünschter Härte des Boards macht man den Kern entweder ein bisschen länger oder eben etwas kürzer als die effektive Kante.

Auch das Fahrverhalten kann mit dem Kern beeinflusst werden. Für ein eher fehlerverzeihendes Fahrverhalten sollte die Lauflänge etwas kürzer als die effektive Kante sein. Optimal sind vorne 20 mm und hinten 10 mm.

Tip/Tail

Für Tip und Tail gibt es scheinbar 3 möglich Varianten zur Ausbildung, zumindets nach meiner Recherche.

1. Variante

Der Kern wird im Bereich von Tip und Tail auf eine Stärke von ca. 2 mm gehobelt. Dann sollte der Kern im Randbereich auf jeden Fall mit einer ABS-Kante versehen werden.

2. Variante

Der Kern wird im Bereich der Lauflänge abgeschnitten. Zum erreichen der notwendigen Stärke im Bereich von Tip und Tail wird dann vollflächig mit ABS-Platten mit einer Stärke von 2 mm gearbeitet. Hier sehe ich das Problem das sich die ABS-Platte und Kern beim Start des Pressvorgangs verschieben könnten. Bei dieser Variante gibt es noch die Möglichkeit den Kern nicht gradlinig sondern mit einem leichten Radius abzuschneiden. Dann läuft der Holzkern leicht in Tip und Tail rein und es wird keine gerade "Sollbruchstelle" gebildet.

3. Variante

Die Kern wird wie in Variante 2 bearbeitet. Jedoch wird die ABS-Platte im Bereich von Tip und Tail durch mehrere Lagen eines dicken Glasfasergewebes (Körper) ersetzt bis die erforderliche Stärke von ca. 2 mm erreicht wird.

Kante

Bei der Kante gibt es verschiedene Varianten für die Ausführung. In vielen Anleitungen wird die Kante umlaufend um das Board gelegt. Das ist aber aus meiner Sicht nicht erforderlich und wird auch bei vielen Boards heutzutage nicht mehr praktiziert. Werden Tip und Tail gemäß Variante 2 oder 3 hergestellt, braucht man die Kante als Schutz nicht. Außerdem ist das Biegen der Kante im Bereich der Rundungen sehr aufwendig.

Guckt man sich die Videos im Internet an, werden die Kanten meistens nur 2-Dimensional, an die Taillierung angepasst. In der Anleitung von Genial wird die Kante 3-Dimensional gebogen, also auch an die spätere Form des Boards (Tip/Tail/Camber) angepasst. Nach Aussage von Genial ist die 2-Dimensional vorgebogene Kante, wenn auch leichter herzustellen, nicht so optimal, da sie im fertigen Board im Bereich der Kante dauerhaft zu Spanungen führt, die mit der Zeit Schäden verursachen können.

Des weiteren sieht man in den Videos auch hin und wieder dass die Kante auf ganzer Länge mit Sekundenkleber verklebt wird. Das fixieren mit Sekundenkleber sollte aber nur eine Hilfe und nicht vollflächig sein. Die schlussendliche Verklebung soll durch das Harz erfolgen, da damit eine bessere Festigkeit gewährleitet werden kann. Dafür muss das Harz aber auch unter die Kante gelangen können!

Pressform

Für die Grundform der Presse gibt es verschiedene Möglichkeiten diese herzustellen.

1. Wangenkonstruktion

Bei der Wangenkonstruktion mit Decklage benötigt man ca. 5-7 Wangen. Die Wangen sind die Schablonen für den Biegeverlauf des Boards (siehe Bauanleitung). Diese werden dann so auf einer Grundplatte verschraubt das die Pressform etwas breiter ist als das Board. Anschließend muß noch eine Decklage aus Holz, z. B. Sperrholz, aufgebracht werden. Dabei ist darauf zu achten das die Decklage nicht zu dünn ist. Sonst könnte sich die Decklage im Pressvorgang verformen, was sich nicht unbedingt positiv auf das Board auswirken würde.

2. Massive Bauweise

Hier werden ca. 15-20 Wangen, Anzahl je nach Dicke des Materials, hergestellt. Diese werden dann miteinander verleimt und verschraubt. So ergibt sich eine sehr massive Form, die auch dem manuellen Pressverfahren standhalten sollte.

3. Modulare Bauweise

Hiebei werden nur Formen für die Aufbiegung bei Tip und Tail hergestellt, Verfahren analog zur massiven Bauweise.

Die werden dann auf einer ebenen Grundplatte montiert. Um das entsprechende Camber zu erreichen, wird diese Grundplatte an den geplanten Auflagepunkten des Boards auf einer weiteren Platte fixiert. Am Hochpunkt des Cambers wird zwischen den Platten ein Distanzprofil, z. B. Holzleiste eingelegt. Durch die Fixierung der Auflagepunkte entseht so eine gleichmäßige Biegung der oberen Grundplatte. Wichtig ist dabei, dass die untere Grundplatte deutlich stärker ist, da sich ansonsten eventuell die falsche Platte biegt.

Vorteil der 3. Variante ist, dass man immer die gleichen Grundplatten verwenden könnte und somit für andere Boards einen geringeren Herstellungsaufwand für die Pressform hätte.

Pressverfahren

Grundsätzlich gibt es zwei Möglichkeiten Pressformen herzustellen.

1. Manuelles Pressen

Hier wird das Board zwischen zwei Formen gepresst. Form 1 ist die Form in der das Board liegt, Form 2 ist das entsprechende Gegenstück das das Board auf Form 1 presst.

Bei dieser Art der Presse muss man sich überlegen wie die nötige Kraft aufgebracht wird, die man benötigt um eine gute Verklebung zu erreichen.

Durch die 2 Pressformen, dem erforderlichen Gestell dass man benötigt um die Kraft herzustellen ist der Bauaufwand für diese Form aber relativ hoch.

2. Vakuumpresse

Hier ist der klare Vorteil das nur eine Pressform benötigt wird. Der Rest wird durch eine Folie und das Vakuum erledigt. Hier muss man sich nur entscheiden wie man die Pressform ausbildet. Entweder liegt das Board mit der Ober- oder der Unterseite auf der Form. Was besser ist, ist eine Glaubensfrage. Ich würde behaupten das sich das Board besser pressen lässt wenn es mit der Oberseite auf der Form liegt, da dann nur Tip und Tail nach unten gezogen werden müssen.

Meiner Erfahrung nach ist das Vakuumverfahren die günstigere Variante, da nur 1 Pressform und kein weiteres Gestell benötigt wird. Und entsprechende Vakuumpumpen sind relativ günstig zu bekommen. Deswegen habe ich mich für das Vakuumverfahren entschieden.

Inserts

Die Insertes sollten an der Mitte der effektiven Kante ausgerichtet werden. So kann eine fast mittige Position auf dem Board erreicht werden. Je nachdem was gebaut wird, Freestyle, Freeride, Raceboard können die Inserts aber auch noch ca. 20-30 mm nach hinten versetzt werden (offset). Ich habe bei mir meistens mit einem offset von ca. 20 mm gearbeitet und dann soviele Inserts gesetzt dass trotzdem eine mittige Position der Bindung auf dem Board möglich ist.

Des weiteren habe ich mit einem Stance von 50 cm gearbeitet. Durch die vielen Inserts ist eine Vergrößerung des Stance aber möglich.